DESMOLDANTES: As vantagens de uma boa escolha

A data de início do uso deste importante insumo às estruturas de concreto,remonta da década de 1940 aqui no Brasil.

Antes do advento do desmoldante, muitas vezes, ao remover a forma, parte do concreto ficava aderido a ela, necessitando de um investimento de tempo, material e horas de trabalho, para repor estas falhas.

A construção civil então, se viu na necessidade de utilizar um produto na forma, como um “untamento em forma de bolo”, para facilitar o descolamento do concreto, após o alcance mínimo de resistência, buscando melhorar a aparência da superfície do concreto, eliminando as imperfeições e vazios/buracos que apareciam nas fases de união com a forma.

Historicamente, o Brasil, diferente de outros países que produzem concreto aparente, tem a característica de exigir peças com a aparecia perfeita, sem bolhas, “bicheiras ou bugholes”, padronização de cor, e cantos vivos impecáveis, e o advento do desmoldante passou a auxiliar neste tipo de acabamento.

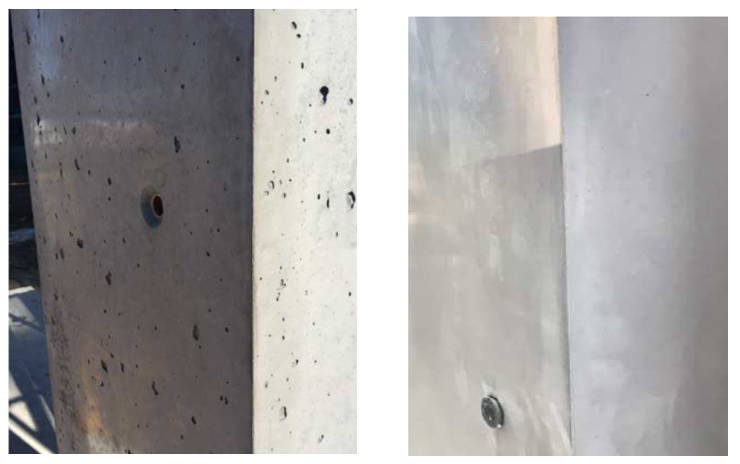

Estes termos "bicheiras ou bugholes", tão ouvidos em nossas obras, são definidos pelo ACI 116R-90 como pequenas cavidades ou bolhas presentes na superfície do concreto com diâmetro máximo de 15 mm, porém também é comum encontrar bolhas com diâmetros maiores. As bolhas são geradas por ar aprisionado e / ou água livre dentro do concreto em estado fresco que migra para a interface da forma com a superfície de concreto, principalmente em superfícies verticais, como paredes e vigas, conforme mostrado na Figura 1:

Figura 1: Superfície do concreto com bolhas/bicheiras superficiais

O ar aprisionado ocorre naturalmente durante a mistura do concreto, onde a pasta de cimento não preenche todas as lacunas da matriz cimentícia. O ar aprisionado é diferente do ar incorporado. O ar incorporado é intencionalmente adicionado ao concreto com o uso de aditivos incorporados para fins de proteção contra congelamento e descongelamento ou para produzir concretos leves usados como preenchedores. As bolhas de ar criadas pela incorporação de aditivos têm um diâmetro entre 10 e 100 mícrons e são difíceis de ver a olho nu.

A água livre no concreto também é responsável pela formação das bolhas na superfície, pois é água adicional utilizada para propiciar a trabalhabilidade do concreto, ou seja, não é absorvida pelos agregados nem consumida pelo processo de hidratação do cimento. onde parte dessa água migra facilmente para a superfície do concreto através da exsudação, outra parte é envolvida por toda a matriz cimentícia e obviamente outra migra em direção à interface da forma com a superfície do concreto formando bolhas após sua evaporação. Quanto mais viscoso o concreto, maior a possibilidade de surgirem bolhas nas superfícies verticais dos elementos devido ao ar aprisionado ou à água livre que tende a ficar mais retida na matriz cimentícia.

As bolhas na superfície têm trazido problemas estéticos para a indústria de pré-moldados (porém não estruturais) onde muitas vezes é necessário preenchê-las com pastas de cimento, causando diminuição na produtividade das fábricas e aumento de custos. Mesmo com o uso de boas formas, é necessário usar um desmoldante adequado e de boa qualidade, conforme demonstrado na Figura 2. À esquerda, aparece um concreto com bolhas superficiais mesmo com o uso de forma de fórmica com superfície lisa. Já a esquerda, com o uso de um desmoldante de qualidade, DESMOLTEC 25, é possível melhorar significativamente a aparência da superfície.

Figura 2: Concreto feito com forma de boa qualidade porém com desmoldante de baixa qualidade (esquerda) e concreto lançado em um forma utilizando desmoldante de boa qualidade DESMOLTEC 25 (direita)

Além disso, o aparecimento de "bicheiras ou bugholes" é mais pronunciado em misturas de concreto com baixa capacidade de enchimento, alta viscosidade, baixa fluidez e rápido perda de abatimento.

Em sua definição, o desmoldante é um produto orgânico liquido, podendo ser mais ou menos viscoso, que cria uma camada lubrificante e separadora entre a forma e o concreto que será lançado, auxiliando na desforma, sem que haja aderência entre ambos.

No início da sua utilização, o segmento utilizava uma mistura de óleo diesel com óleo queimado, sendo que este último, muitas vezes, reciclado da troca de óleo dos veículos automotivos.

Ao longo do tempo, diversas empresas químicas, especialmente as que produzem produtos para o concreto, passaram a se dedicar a estudos e desenvolvimentos de novas tecnologias, para não somente melhorar seu desempenho, como para serem mais amigáveis ao meio ambiente e aos trabalhadores que os utilizam, sendo biodegradáveis.

Suas propriedades devem atender alguns parâmetros:

- Deve garantir a desforma do elemento de concreto, de maneira eficiente

- Não deve manchar a peça/face do concreto

- Não deve gerar pó e bolhas na superfície do concreto

- Não deve oxidar os moldes de aço

- Deve ser resistente a chuva, a abração, calor, etc;

- Deve garantir a ausência de problemas antes da aplicação posterior de compostos sobre a superfície do concreto (como produtos hidrófugos ou para reparação)

Existem várias composições de desmoldantes podendo ser base óleo vegetal ou mineral, puro, em solução ou em emulsão, a base de solvente ou base água. Alguns aditivos podem ser utilizados nos desmoldantes para ajudar no deslizamento das bolhas, redução de oxidação de formas metálicas e redutores de atrito. É importante que o desmoldante resista ao atrito do concreto com a forma, para que não seja removido da superfície aplicada.

Composição Geral dos Desmoldantes

- Óleo: Permite separar o concreto da forma e deve ser resistente ao calor, podem ser óleos minerais, vegetais, naturais ou sintéticos.

- Solvente: Permite dispersar o óleo e os aditivos;

- Aditivos: Melhoram a qualidade do óleo, permitindo que o agende desmoldante se adapte as necessidades de produção (abração, alta temperatura, chuva, composição das formas,etc).

Obs.: Alguns agentes desmoldantes não contem solventes, apenas óleos aditivados.

Diferentes Compostos

Óleos:

- Minerais

- Sintéticos

- Vegetais

- Ceras

Solventes

- Minerais

- Sintéticos

- Água

Aditivos

- Antioxidantes

- Não geradores de pó

- Resistentes a calor

- Inibidores de bolhas

- Resistentes à chuva

A escolha do melhor desmoldante deve passar pela análise do tempo de secagem que a obra necessita, após sua aplicação; tipo de forma, seja ela de madeira, aço, poliuretano, poliestireno, entre outras; condições de produção, como temperatura ambiente, traço de concreto a ser utilizado, se o concreto será vibrado ou será um auto adensável, e por fim, a qualidade final da peça.

Antes da aplicação dos desmoldantes, a forma deve estar limpa, isenta de poeira e água, e sua aplicação pode ser feita através de pulverizadores, brochas, pincéis e estopas, sempre levando em conta o não acumulo de produto na superfície da forma (podem gerar manchas na face do concreto e prejudicar a liberação do ar retido dentro da massa). A secagem pode depender do tipo de desmoldante, quantidade aplicada na superfície, tempo, temperatura, umidade ambiente e ventilação

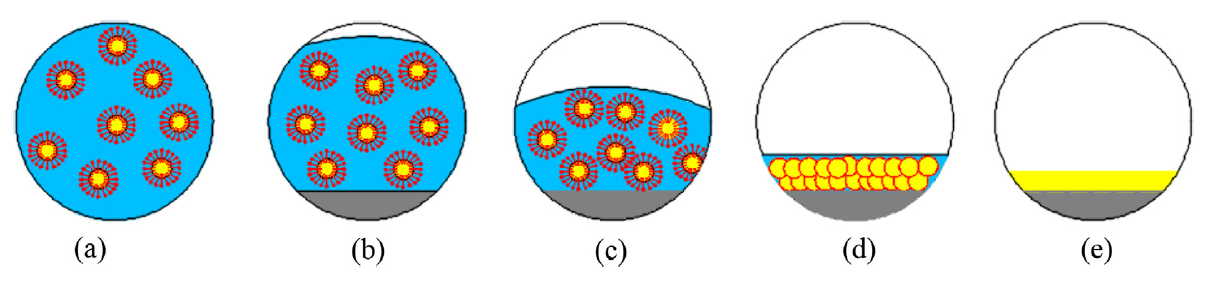

Para garantir uma película homogênea, o desmoldante pode ser aplicado em mais de uma camada, ou o excesso pode ser removido da superfície, a Figura 3 simula o processo de deposição do desmoldante na forma e formação do filme. Com isso, é possível obter um concreto com melhor aparência, com uma superfície lisa e com quantidade reduzida de bolhas/bicheiras, além de aumentar a vida útil das formas.

Figura 3: Simulação da aplicação do desmoldante na superfície do concreto: a)emulsão desmoldante, b) deposição na superfície da forma, c) secagem, d) e e) formação do filme (Referencia: Laurent Libessart ,Chafika Djelal , Pascale de Caro , Issam Laiymani : Comparative study of the tribological behaviour of emulsions and demoulding oils at the concrete/formwork interface, CBM, 2019)

Deve se evitar longos intervalos entre a aplicação do desmoldante e o lançamento do concreto, para que não exista depósitos de impureza na superfície do produto, que irá prejudicar o descolamento do concreto, no ato da desforma.

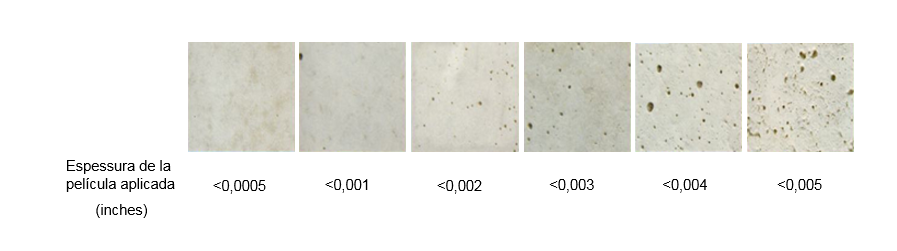

Usar agentes desmoldantes de boa qualidade, na dosagem correta e aplica-los corretamente são fatores essenciais para o bom acabamento do artefato cimentício, agente desmoldante desempenha um papel fundamental na qualidade das superfícies. Os desmoldantes de baixa qualidade também podem criar muitas bolhas. Idealmente, o desmoldante deve ser capaz de criar uma película fina e homogênea que permite que a bolha deslize na superfície do concreto. A Figura 4 mostra um exemplo do impacto da espessura do desmoldante no aparecimento de bolhas na superfície.

Figura 4: Efeito da espessura do desmoldante no aparecimento de bolhas na superfície

A GCP Applied Technologies possui uma vasta linha de desmoldantes no mercado brasileiro, dando ênfase a três produtos:

DESMOLTEC® 25, DESFORM® 3000 BIO e DESFORM® 70 BIO, todos biodegradáveis e prontos para o uso. Seus rendimentos podem ultrapassar os 50 m2 com apenas 1 litro, dependendo da absorção da forma utilizada. Possuem em suas formulações, aditivos inibidores de bolhas e de pó além de apresentar maior dureza superficial ao concreto, reduzindo os reparos surgidos no momento da desforma, especialmente para cantos vivos.

Tags

- Concrete

- Concrete admixtures

- DESFORM

- DESMOLTEC