Melhorando a distribuição granulométrica na produção de cimento

Aumentar a eficiência da moagem de cimento é benéfico por várias razões:

- Custos de energia mais baixos. Uma melhoria na eficiência de moagem significa aumento da finura a kWh/t constante ou, mais tipicamente, kWh/t mais baixo para uma finura constante.

- Maior produção da fábrica. Maior eficiência de moagem oferece a mesma finura com maiores níveis de produção.

- Melhor distribuição granulométrica (PSD - particle size distribution). A moagem com maior eficiência significa reduzir partículas grossas sem moer excessivamente e produzir super finos; portanto, é alcançado um PSD mais estreito.

- Melhoria das resistências. Um PSD mais estreito tem menos partículas grossas e uma hidratação mais completa, levando a uma maior resistência do cimento.

Melhorias no processo de operação do circuito de moagem, design do separador, componentes internos do moinho ou alterações no tipo de moinho podem resultar em maior eficiência na moagem de cimento.

Avaliando a finura do cimento

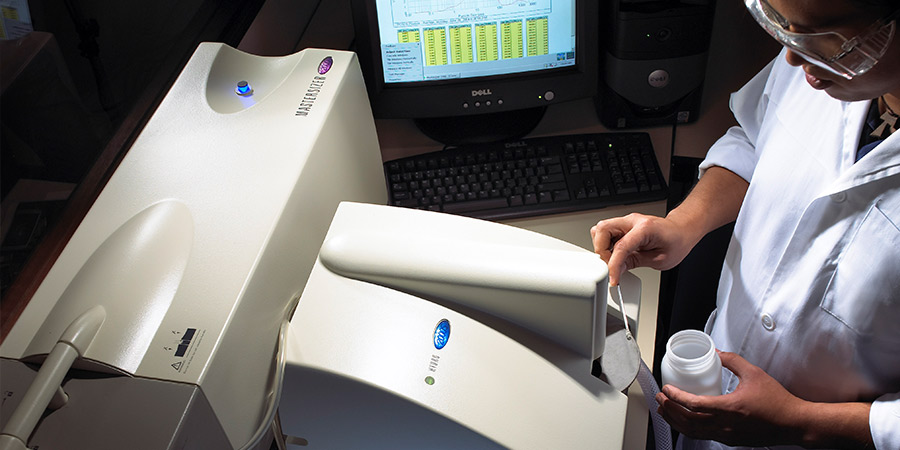

No passado, os produtores de cimento mediam a finura do cimento (isto é, tamanho das partículas de cimento) avaliando a área superficial específica (SSA) ou a finura Blaine e o resíduo de diversas peneiras. No entanto, muitos produtores agora usam técnicas de análise de tamanho de partícula para avaliar a finura e ajudar a monitorar a eficiência do moinho. No método tradicional Blaine (SSA Fineness), a finura do cimento é determinada usando um método de permeabilidade ao ar no qual o ar seco é passado a pressão constante através de um leito cilíndrico compactado de cimento. Para determinar o Blaine (SSA), a densidade das partículas é geralmente determinada usando um método de deslocamento de líquido ou com um picnômetro de gás (por exemplo, hélio).

Embora o Blaine (SSA) seja comumente usado para descrever a finura do cimento, nem sempre ele se correlaciona bem com as propriedades reais do cimento, uma vez que a proporção de partículas grossas (resíduo) pode variar significativamente para um Blaine (SSA) constante. Os resíduos com tamanhos de 30 a 90 mícrons são medidos rotineiramente usando uma peneira de teste, como o aparelho de peneira de jato de ar Alpine. Para entender completamente a influência da finura do cimento nas propriedades do mesmo, os produtores precisam compreender melhor a distribuição granulométrica (PSD).

Existem várias técnicas para medir PSD. Isso inclui a difração a laser (Cilas, Malvern, Sympatek) e, às vezes, métodos de sedimentação (por exemplo a sedimentação óptica ou por raio-x). Com base nesses testes, os resultados do psd podem ser descritos matematicamente usando a equação de Rosin-Rammler.

Rosin-Rammler pode produzir uma relaçao linear:

|

R= 100 [e –(x/a)n ] |

|

|

Onde |

R= % de resíduo |

|

|

x = tamanho da partícula |

|

|

a,n = constantes de Rosin-Rammler |

A equação é rearranjada para termos: ln ln 100/R= n ln x – n ln a

Um gráfico gráfico, portanto, fornece uma linha reta de inclinação n e intercepta n ln a. a = x, quando R = 100/e (=36,79%)

Usando finura e resíduo como um guia para PSD

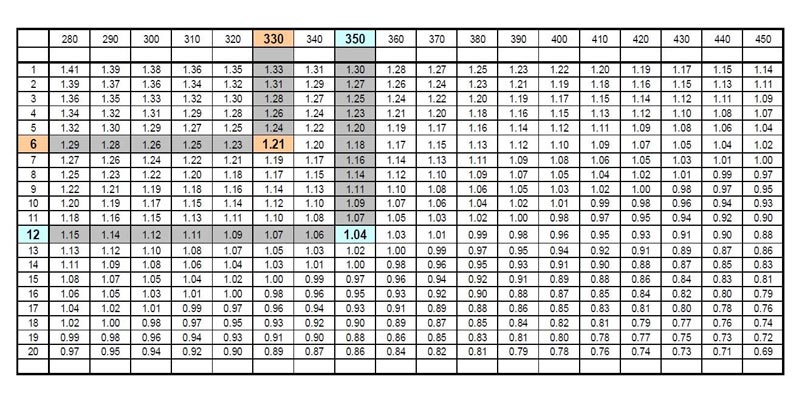

Quando a composição do cimento é constante, o resíduo e o SSA podem ser usados como um guia para identificar alterações no PSD. Por exemplo, a tabela abaixo mostra a inclinação estimada do PSD de Rosin-Rammler a partir do SSA (em m2/kg) e o resíduo (a 45μm). A inclinação é baseada nos dados de tamanho de partícula obtidos por sedimentação de raios-x.

Avaliando a eficiência do moinho

A inclinação do PSD de Rosin-Rammler se correlaciona bem com a eficiência do moinho, uma vez que maior eficiência do circuito do moinho tende a produzir um PSD mais estreito. A tabela abaixo fornece um guia para os valores da inclinação (n) para vários sistemas de moagem para cimentos tipo CEM I.

|

Sistema de moagem |

Laser |

Sedimentação |

|

Moinho de bolas – Circuito aberto |

0.80 - 0.90 |

0.90 - 1.10 |

|

Moinho de bolas – Circuito fechado (1ª geração) |

0.90 - 1.10 |

1.05 - 1.15 |

|

Moinho de bolas – Circuito fechado (3ª geração |

>1.10 |

1.20 -1.30 |

|

VRM (Moinho vertical) |

>1.10 |

>1.20 |

Tags

- Cement Grinding

- Cement production

- OPTEVA™